Di Stefano Aglianò

Nell’attesa che la mobilità elettrica conquisti su larga scala anche il settore motociclistico, rimaniamo nel presente con il tanto amato motore endotermico. Per non essere troppo irriverenti nei confronti delle politiche ambientali ci concentreremo ad analizzare il comportamento dei motori quattro tempi (4t) senza andare a richiamare gli ormai accantonati da qualche lustro, ma a volte rimpianti, propulsori due tempi (2t).

Il funzionamento di un motore 4 tempi e le fasi

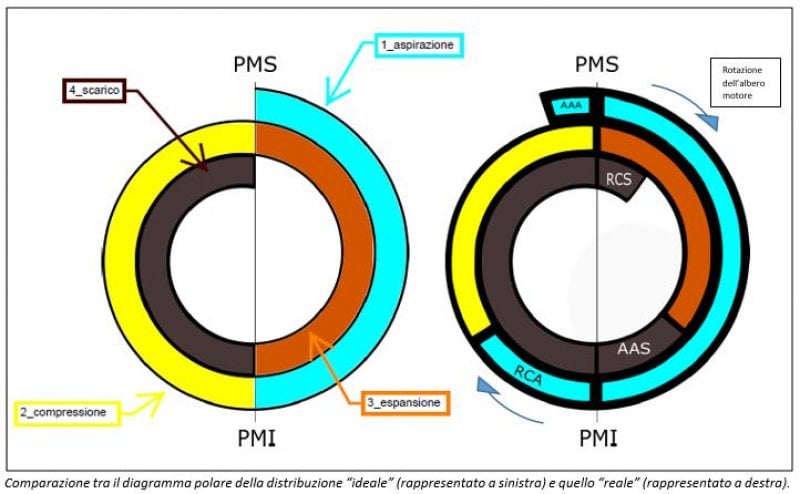

Un ciclo completo di lavoro di un motore 4t si ottiene ogni quattro corse del pistone ossia ogni due giri dell’albero motore. Le fasi sono tra loro equi distanziate di mezzo giro, 180°, per arrivare a concludere la quarta dopo due giri, ossia dopo una rotazione di 720°. La corsa del pistone indica la distanza tra il punto morto superiore (PMS) ed il punto morto inferiore (PMI) che rappresentano rispettivamente le due posizioni dello stantuffo, la più vicina e la più lontana, dalla testa del cilindro.

Di seguito si riportano brevemente le quattro fasi (o tempi) caratterizzanti il funzionamento del motore.

1. aspirazione: prendendo come punto di partenza il PMS, mentre la stantuffo si muove verso il PMI vi è l’immissione del fluido in camera di combustione attraverso la luce offerta dall’apertura della valvola d’aspirazione.

2. compressione: chiusa la valvola d’aspirazione il pistone torna su verso il PMS comprimendo il fluido.

3. combustione-espansione: con le due valvole ancora chiuse avviene l’accensione della miscela con conseguente innalzamento della temperatura e pressione che spinge il pistone verso il PMI.

4. scarico: nella corsa di ritorno verso il PMS lo stantuffo espelle i gas combusti attraverso l’apertura della valvola di scarico.

Dal ciclo ideale alla realtà

Le fasi così descritte si riferiscono al ciclo ideale in cui l’apertura e la chiusura delle valvole, è istantanea, in corrispondenza dei punti morti. Nella realtà le valvole si aprono e chiudono quando il pistone si trova lontano dai punti morti, impiegando un determinato intervallo di tempo dettato dalla velocità e dalla accelerazione delle valvole che non devono superare certi limiti per garantire un corretto funzionamento. Il diagramma della distribuzione operativo, ovvero la legge che determina apertura e chiusura delle valvole, è necessario per colmare, in parte, le imperfezioni della macchina quali la non istantaneità dei processi, gli attriti, le perdite di carico nei condotti, ecc. Lo scostamento tra ideale e reale viene misurato ed indicato in gradi di anticipo o ritardo rispetto al punto morto in cui la valvola si sarebbe dovuta aprire o chiudere. Geometricamente si definisce l’anticipo o il ritardo come l’angolo compreso tra la manovella e l’asse del cilindro.

In anticipo o in ritardo? Di quanto?

Ovviamente non si sta parlando delle attitudini personali nel rispettare o no un appuntamento, bensì dell’influenza che il tempo di apertura e chiusura delle valvole ha nel funzionamento di un motore.

L'Anticipo della Apertura della valvola di Aspirazione (AAA) rispetto al PMS è dovuto essenzialmente al fatto che per essere garantito un corretto funzionamento e per non generare eccessive sollecitazioni sugli organi meccanici, il tempo di alzata della valvola deve essere sufficientemente “lungo”. Oltre a questo limite meccanico, l’obbiettivo nell’anticipare l’apertura è permettere alla valvola di essere completamente aperta quando lo stantuffo raggiunge la sua velocità massima così da ottenere il massimo riempimento possibile del cilindro. L’efficacia di questo accorgimento risente della velocità di rotazione del motore.

Il Ritardo della Chiusura della valvola di Aspirazione (RCA) rispetto al PMI serve principalmente a sfruttare l’energia cinetica accumulata dalla vena fluida nel condotto di aspirazione per favorire il riempimento del cilindro. Se la valvola si chiudesse al PMI verrebbe stroncato in anticipo il moto di quella porzione di fluido già accelerata. Posticipando la chiusura invece, per effetto dell’inerzia, la carica continua ad entrare nel cilindro anche quando il pistone ha iniziato la corsa di compressione. Essendo l’energia cinetica proporzionale al quadrato della velocità, più elevato sarà il regime di rotazione maggiore sarà la necessità di aumentare il ritardo della chiusura per sfruttare a pieno la maggior energia acquisita.

L'Anticipo della Apertura della valvola di Scarico (AAS) rispetto al PMI, anticipando l’apertura si ha un abbassamento della pressione dei gas combusti che si avvicina al valore di quella ambientale esterna. Aprendo in anticipo la valvola si può sfruttare la differenza di pressione tra l’ambiente esterno e l’interno della camera per migliorare la pulizia del cilindro ovvero la parte terminale della corsa di espansione è riservata all’espulsione spontanea dei gas combusti rendendo meno gravosa la successiva fase di scarico forzato che permette di ridurre il lavoro di pompaggio richiesto al pistone in fase di risalita. Di contro si ottiene una riduzione del lavoro utile di espansione. Fortunatamente tale perdita è in entità non particolarmente sostanziosa poiché in prossimità del PMI, caratterizzata da bassi valori della pressione interna al cilindro, sull’albero a gomiti agisce la forza risultante con un ridotto braccio di leva che si riduce ulteriormente fino ad annullarsi quando biella e manovella risultano allineate con l’asse del cilindro, ovvero al PMI.

Durante la fase di risalita dello stantuffo, la valvola raggiunge la massima apertura quando ormai è già iniziata la corsa di scarico. Riassumendo, aumentando l'AAS, si ottiene una perdita di una parte del lavoro utile per incompleta espansione che è compensata da un miglior lavaggio del cilindro per scarico spontaneo nell’ultima parte della corsa di espansione, questo permette di spendere meno lavoro nella fase successiva di scarico forzato. Occorre trovare il giusto compromesso tra questi due effetti contrastanti per ottenere il miglior valore di anticipo di apertura della valvola di scarico.

Il Ritardo della Chiusura della valvola di Scarico (RCS) rispetto al PMS si sfrutta lo stesso principio fisico già analizzato nel RCA, ossia grazie all’inerzia dei gas combusti si ottiene una miglior pulizia della camera del cilindro che continua anche dopo che è stato raggiunto il PMS.

Di seguito i valori caratteristici, variabili anche in maniera sostanziosa in base all’utilizzo cui è destinato il motore oggetto di studio, degli angoli di anticipo e ritardo fin qui analizzati:

AAA – anticipo apertura valvola aspirazione rispetto al PMS 10°- 35°

RCA – ritardo chiusura valvola aspirazione rispetto al PMI 40°- 80°

AAS – anticipo apertura valvola scarico rispetto al PMI 40°- 60°

RCS – ritardo chiusura valvola scarico rispetto al PMS 10°- 30°.

L’incrocio

Soffermandoci ad analizzare il diagramma di distribuzione in prossimità del PMS si nota che è caratterizzato da una contemporanea parziale apertura di entrambe le valvole, infatti la fase di aspirazione inizia con certo anticipo e quella di scarico termina con un certo ritardo. L’ arco di manovella nel quale risultano aperte entrambe le valvole (aspirazione e scarico) è detto angolo di incrocio. Le sezioni di passaggio del fluido offerte dalle valvole rispetto alle loro sedi risultano particolarmente piccole, poiché quella di aspirazione sta iniziando l’alzata mentre quella di scarico sta terminando la fase di chiusura, per cui la velocità dei gas è molto alta e la corrente fluida tende a conservare il proprio moto. In altre parole è ridotto al minimo il mescolamento tra la carica fresca in ingresso e i gas combusti in uscita. Anzi la prima funge da stantuffo fluidodinamico per espellere i secondi. Questo è ovviamente un bene poiché se i gas di scarico, a causa della loro elevata temperatura, dovessero entrare nel condotto d’aspirazione provocherebbero danni al motore.

La differenza di pressione tra la vena fluida in ingresso e quella in uscita favorisce l’ingresso della carica fresca e la fuoriuscita dei gas combusti ottenendo un buon lavaggio. Anche tale fenomeno non è “ideale”, per cui il lavaggio non sarà completo ma ci sarà una piccola perdita del fluido in ingresso, attraverso la valvola di scarico, che non parteciperà al processo di combustione. Come visto il vantaggio maggiore derivante dall’angolo d’incrocio è di tipo fluidodinamico favorendo l’ingresso di carica fresca e la fuoriuscita dei gas combusti. Il riempimento può essere ulteriormente migliorato scegliendo opportunamente la geometria dei condotti di aspirazione al cui interno si genera un’onda di pressione che deve essere in fase con il movimento della valvola. La velocità del fluido varia con il numero dei giri del motore per cui con una determinata lunghezza del condotto l’effetto onda può essere sfruttato solo ad un determinato numero di giri del motore.

L’influenza sul carattere del motore

In generale se si prolungano le fasi di aspirazione e scarico si ha un innalzamento dei regimi di rotazione del motore e della potenza massima. Viceversa minimizzando gli angoli si predilige la risposta a bassi regimi a scapito di quella massima agli alti regimi. Un comportamento analogo si ottiene intervenendo anche sulle dimensioni dei condotti e delle valvole. Quindi se si cercano le prestazioni massime ad alti regimi di rotazione, tipiche dei motori sportivi, si adotteranno ampi angola di fasatura e notevoli dimensioni di condotti e valvole. Viceversa se si vuole previlegiare la coppia massima ai bassi regimi, tipica di un mezzo stradale, si andranno a ridurre angoli e dimensioni caratteristici. Per quanto detto ora è facile intuire come la fasatura della distribuzione influisca in maniera determinante, non solo sulle prestazioni, ma anche sul carattere di un motore.

Un diagramma di fasatura studiato principalmente per gli alti regimi di rotazione risulta non ottimizzato, a bassi carichi e viceversa. Per questo motivo i progettisti a volte ricorrono a diverse tipologie di sistemi a fasatura variabile che permettono di variare gli angoli caratteristici e quindi ottimizzare il diagramma in funzione del regime di rotazione del motore ottenendo un buon riempimento durante l’intero arco di utilizzo.